行业关注: 燃料电池客车核心技术难度浅析

一、燃料电池客车的核心技术有哪些?

从技术角度来看,燃料电池客车的核心技术大体表现在以下几点:

1、燃料电池系统技术。燃料电池客车的技术核心在燃料电池系统技术,而在燃料电池系统技术的关键在电子堆部件,电子堆部件中最核心的技术在膜和催化剂,当然这两大关键问题不仅是我国燃料电池客车行业的难题,目前也是世界难题。

2、加氢技术、储氢技术、客车车身的轻量化技术、高续航里程的技术等也都是燃料电池客车的核心技术范畴。

二、我国燃料电池客车核心技术的难度在哪里?

燃料电池是一种能量转化装置,与一般电池不同的是,氢燃料电池是一种将氢气和氧气结合起来产生电力、水和热的电化学装置。其反应产生的废料除了微量的二氧化碳和氮氧化物外,主要是水。燃料电池的做功比氢气单纯燃烧的效率要高2-3倍,且安静无污染,为何目前还不能形成产业?这就要从氢能产业链谈起。整个氢能产业链构成包括氢气制备、氢气储运及加注,和氢气应用。其中氢气制备是氢能应用的基础,氢气的储运及加注是氢能应用的核心保障,不同方向的应用是氢能实用化的主要途径和最佳表现形式。根据产业链所处位置不同,链条上的企业大致可细分为三个部分:上游,主要包含氢资源的生产、运输等;中游,为燃料电池系统,主要是电堆和氢气储存设备及配件;下游,是应用板块,包括加氢站、新能源汽车应用等。分清了这三个环节,就不难知道燃料电池客车面临的技术难度:

难度一:“质子交换膜”技术目前全球掌握的人太少,也比较神秘,对氢能汽车来说,难度较大,是目前氢燃料电池客车关键技术所面临的主要难题

了解燃料电池电堆部件的人,对燃料电池的核心技术——“质子交换膜”不会陌生,然而截至目前,全球能够商业化供应氢燃料电池质子交换膜材料的公司除了美国杜邦,再无他家。日本境内也有一家公司同样可以生产,但出于众所周知的原因,这家公司拒绝对任何国家销售该产品,因此这个“质子交换膜”技术目前掌握的人太少,也比较神秘,对氢能汽车来说,难度较大,因此这也是我国目前氢燃料电池客车关键技术所面临的难题。

难度二:氢燃料电池催化剂铂金全球产量低,对氢气纯度要求严格,在我国成本更高,难度更大

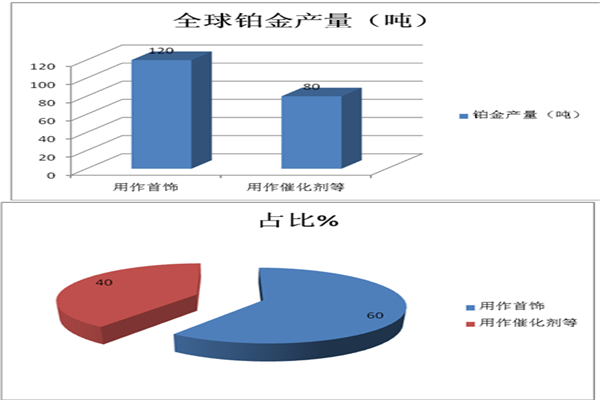

铂金作为催化剂,是电堆不可缺少的部分,曾经也是制约成本下降的一个关键因素,但目前本田电堆铂金载量已经低至0.12g/kg,铂载量还处于持续下降过程中。以本田Clarity为例,单辆燃料电池车催化剂耗铂已经降至10g左右,而单辆柴油车需要5g铂金作为尾气净化催化剂,目前燃料电池催化剂铂金用量已经降至产业化水平,而且处于持续下降中,不会引起铂金需求短缺。在目前技术条件下,氢燃料电池的催化剂是铂金。铂金全世界产量很低且价格昂贵(大概是黄金的2倍),全球年产量约为两百吨,60%还被用作首饰材料。而且铂作为催化剂对氢气纯度要求较高,需要达到99.99%以上我国在铂金的使用量方面还大于国外。专家指出,这导致了国内产品成本的进一步上升。

难度三:电堆核心零部件匹配性能技术不过关,导致很多指标达不到国际水平

由于车用电堆是一个系统,还包括增湿器、空压机、氢气循环泵等必要的核心零部件,在我国目前其匹配性能技术不过关,决定电堆系统整体性能达不到国际水平,并且这些零部件的国产化率依然较低,因此导致很多指标达不到国际标准。

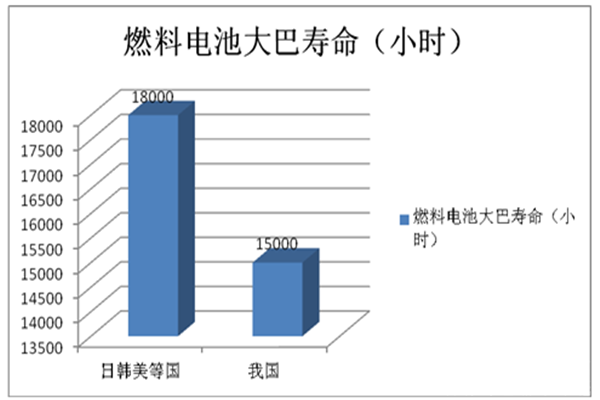

例如,在燃料电池客车方面,国内低温启动只到零下20℃,但国外技术已经可以做到零下30℃;功率方面,国内能够做到30~60千瓦,国外目前能够做到 120 千瓦。而燃料电池寿命方面,国外大巴车或者公交车寿命大于18000小时,目前我国的燃料电池大巴寿命一般不会超过15000小时,差距还比较明显;尤其是电堆的寿命,尽管我国现在的电堆寿命已突破5000个小时,这些技术难度攻克需要一个较长的时间。

核心部件的技术仍然没有掌握,主要依赖进口,国产化率低下,成本高也是制约我国氢燃料客车大规模发展的“拦路虎”。

难度四:电堆技术国产化率低,成本高,目前装车的电堆技术主要依赖进口

燃料电池车相对独立复杂的动力系统直接导致燃料电池车的成本增加。比如:丰田Mirai售价6.9万美元,远高于其他动力形式的同级别车辆。虽然我国氢燃料电池汽车发展起步较早,与日本、韩国和美国等相比还存在一定差距。据统计,自2013年至2017年底,全球共销售6475辆氢燃料电池汽车,其中,丰田销量的占比超过75%。在掣肘我国氢燃料电池汽车进一步大规模普及的诸多因素中,关键零部件的核心技术掌握不足被认为是导致产品成本居高不下的重要原因。

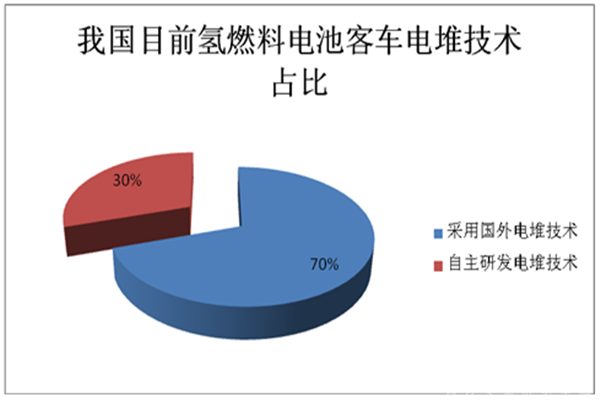

在我国装车的1000多辆氢燃料电池客车中,大多采用国外电堆和技术,其比例估计达到70%以上。目前我国这千余辆氢燃料客车的催化剂大部分都是进口的,膜电极几乎全部进口。

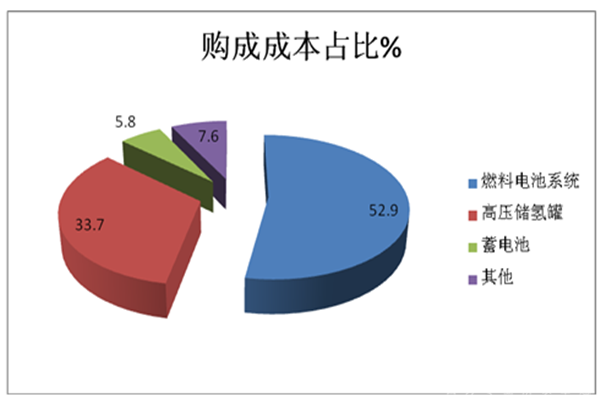

燃料电池系统是氢燃料电池客车的核心,成本占比高达52.9%,其次是高压储氢罐(成本占比为33.7%)和蓄电池(成本占比为5.8%)。目前,燃料电池系统和储氢罐技术均掌握在欧美日厂商手中,我国正在进行相关技术的研发。

难度五:我国加氢站核心设备依赖进口,目前迅速实现国产化有难度

欧美日加氢站普遍采用与汽车配套的70MPa压力标准,并实现设备量产。日本从制度上鼓励车载氢瓶单次充气压力的安全上限值从70MPa提高到88MPa,进一步实现技术升级。从具体设备来看,氢气压缩机:美国PDC等公司已掌握具有三层金属隔膜结构的氢气压缩机制造技术,输出压力上限超过85MPa;高压储氢罐:美国、加拿大、日本等国均可自主生产耐压超过70 MPa的碳纤维复合材料和铝合金内胆等材料制成的高压储氢容器;氢气加注机:德国林德、美国空气化工等企业生产70MPa氢气加注机安全性与智能化较高,并实现量产。

我国示范性加氢站及燃料电池客车车载供氢系统尚处于35MPa压力的技术水平,核心设备主要依赖进口。为与客车配套,现有加氢站采用了45 MPa隔膜式压缩机、45 MPa储氢罐和35 MPa氢气加注机等设备,压力标准提升还有待未来70MPa燃料电池汽车的普及。

加氢站核心设备研制处于起步阶段。氢气压缩机方面,我国现有压缩机制造商仅能生产用于石油、化工领域的工业氢气压缩机,输出压力均在30MPa以下,无法满足加氢站技术要求,中船重工718所通过与美国PDC公司技术合作可组装配套加氢站的高压氢气压缩机,但核心部件均需美方提供,距离国产化还有较远距离;高压储氢罐方面,我国浙江大学攻克了轻质铝内胆纤维全缠绕高压储氢气容器制造技术,解决了超薄铝内胆成型、高抗疲劳性能的缠绕线形匹配等技术难题,但尚未实现成品量产;氢气加注机方面,天然气设备制造商厚普股份已成功研发氢气加注装置,并已进入产品测试阶段,氢气加注设备是目前最有可能实现国产化的核心设备,但是难度较大。

- 10月大中轻客车:销4.96万辆!同比增环比降 轻客\中客分别领涨同环比

- 10月新能源客车出口:“银十”失约 比亚迪夺冠 宇通\金旅分列二三

- 第401批新能源客车:上榜50款,纯电动地位更强,插混领涨

- 10月新能源客车:“银十”成色十足!宇通霸榜,中车\金旅分列二三

- 10月客车出口:销5105辆 宇通夺冠 “三龙”紧跟 欧辉大涨

- 2025年10月国家及地方层面有关客车政策汇总及评析

- 10月大中客车:宇通霸榜 中车杀入前三 欧辉“双领涨”

- 2025年前三季度公路客车市场主要特点总结

- 前三季度农村客车:“金九”坐实,累销11.66万辆

- 2025年9月公路\公交\校车PK: 谁领涨?“黑马”是哪个?

- 2025年9月及前9月新能源客车产量及动力电池装机量简析

- 1-9月考斯特客车:“金九”弱现 累销1.24万辆 增1.1%

- 9月客车出口:乌兹别克斯坦\智利\巴基斯坦居纯电动前三

- 9月新能源座位客车:销1148辆!同环比“双增” 欧辉\金龙分列二三

- 宇通夺冠,申沃\吉利争第二!9月7米以上新能源公交客车销量排行出炉

- 9月新能源轻客:销3.55万辆 “金九”如约而至 远程夺冠 江铃领涨

- 2025年前三季度大中型新能源客车市场主要看点有哪些?

- 9月客车终端市场:中客电动化率最高 宇通\江铃分获大中客\轻客冠军

- 9月轻客:销4.36万辆!“金九”坐实 长安领跑 宇通领涨

- 9月大中轻客车:“金九”旺销 5.58万辆 轻客\大客分别领涨同环比

1、凡本网注明“来源:www.beltsegypt.com” 的所有作品,版权均属于完美作业网有免费视频,未经本网授权,任何单位及个人不得转载、摘编或以其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:www.beltsegypt.com”。违反上述声明者,本网将追究其相关法律责任。

2、凡本网注明 “来源:XXX(非完美作业网有免费视频)” 的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请在30日内进行。

※ 有关作品版权事宜请联系:copyright#chinabuses.com

- 140辆金旅客车护航全运会 多维保障筑牢大湾区通勤防线[11-18]

- 广元昭化:首台“文明新风号”公交车正式上线[11-18]

- 丹东公交集团14台新能源公交车正式上线运营[11-18]

- 福州更新投放434辆纯电动公交车[11-18]

- 哈尔滨|新车上路 快线提速 智慧护航 公交升级暖民心[11-18]

- 山西盂县往返市区的首条“便民快巴”开通[11-18]

- 引领产业创新 中创新航入选全国二十强“百链千企”案例[11-18]

- 智利女驾驶员人才培养计划圆满结项 中通为当地再添新功[11-18]